Zabezpieczenia żaroodporne są stosowane wszędzie tam gdzie podczas produkcji wytwarzana jest wysoka temperatura. Jest czynnikiem powszechnie używanym w procesach produkcyjnych, hutniczych, stalowniczych oraz energetycznych. Czynnik ten, jakże ważny i potrzebny w obszarze przemysłowym, wpływa negatywnie na materiały stanowiące elementy konstrukcyjne urządzeń cieplnych i przemysłowych. Aby skutecznie zabezpieczyć te elementy należy stosować wyłożenie zabezpieczające (żaroodporne, izolacyjne), które przejmie na siebie bezpośredni wpływ wysokiej temperatury oraz odizoluje zabezpieczane elementy. Bardzo często warunki pracy tego typu wyłożeń zabezpieczających nie ograniczają się do oddziaływania wysokiej temperatury. Oprócz wysokiej temperatury dodatkowymi czynnikami są: oddziaływanie pary wodnej, gradient temperaturowy oraz szoki termiczne. Wszystkie wymienione czynniki wpływają degradująco na zabezpieczenie żaroodporne. Degradacja wyłożenia zabezpieczającego uwidacznia się w postaci odspojenia, pęknięć oraz złuszczeń materiału. Taki stan wyłożenia ogranicza jego funkcje ochronne prowadząc do daleko następujących zniszczeń.

Powierzchnia zniszczona przez wysoką temperatuę

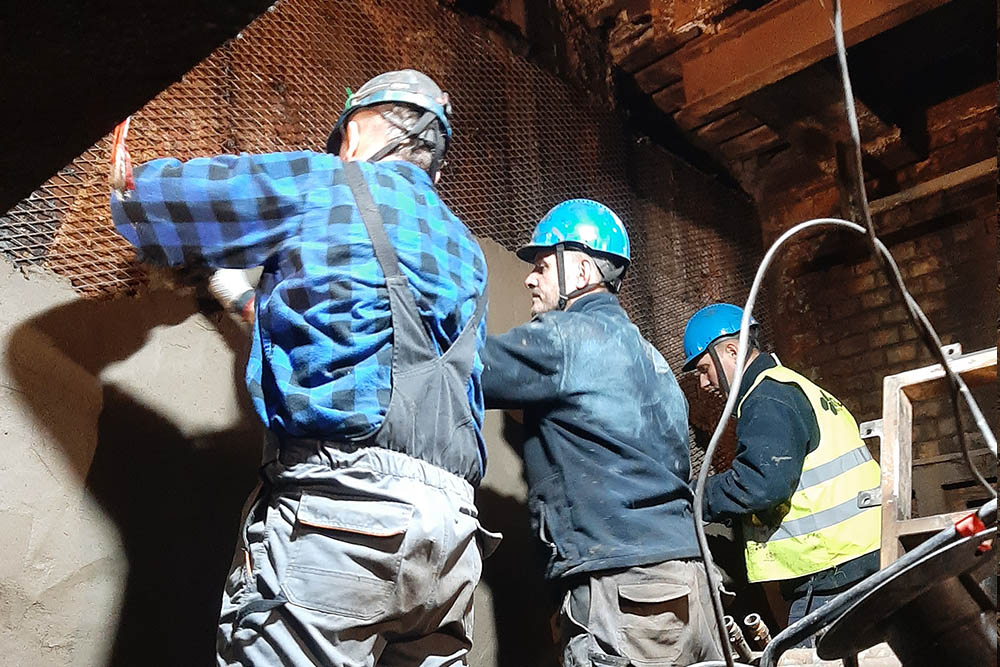

Montaż zabezpieczenia żaroodpornego

Jak zabezpieczyć konstrukcje urządzeń przed wysoką temperaturą

Technologia wykonania zabezpieczenia żaroodpornego (izolacji żaroodpornej, wyłożenia żaroodpornego) składa się z kilku etapów. Pierwszy z nich polega na oczyszczeniu zabezpieczanego miejsca ze wszelkich zanieczyszczeń tj. z: pozostałości starego wyłożenia, zgorzeliny itp. Następnie w przypadku, gdy materiałem konstrukcyjnym obiektu zabezpieczanego jest beton lub mur ceglany, mocuje się kotwy. Kotwy te stanowią punkty mocowania dla siatki metalowej, która jest „szkieletem” wzmacniającym oraz podtrzymującym zabezpieczenie żaroodporne. W przypadku powierzchni stalowych siatkę stalową spawa się bezpośrednio do zabezpieczanej powierzchni. Jednak, zarówno w przypadku zakotwienia siatki metalowej na powierzchni betonowej (ewentualnie ceglanej) jak i spawania do powierzchni stalowej, siatka musi być oddalona od zabezpieczanej powierzchni. Dystans ten powoduje, że zaprawa żaroodporna stabilnie umocuje się na siatce i będzie mogła w pełni przyjmować obciążenie mechaniczne, obciążenie abrazyjne oraz termiczne. Należy zaznaczyć, że siatka stanowiąca zbrojenie i „szkielet” zabezpieczenia żaroodpornego, jest wykonana z materiału zdolnego pracować w podwyższonej temperaturze. Na dokładnie umocowaną i przygotowaną siatkę metalową nakładana jest następnie zaprawa żaroodporna. Obciążenie temperaturowe zabezpieczenia żaroodpornego (wstępne wygrzewanie) dopuszczalne jest po minimum 24 godzinach od wykonania wyłożenia. Wygrzewanie zabezpieczenia należy prowadzić z wolnym wzrostem temperatury. Zalecany wzrost temperatury to 5 ⁰C na godzinę, aż do uzyskania 200 ⁰C. Po przekroczeniu temperatury 200 ⁰C, szybkość nagrzewania wyłożenia żaroodpornego można zwiększyć. Zalecany wzrost temperatury to 10 ⁰C na godzinę. Należy zachować podane powyżej zalecenia, gdyż zbyt szybkie nagrzewanie może spowodować osłabienie wyłożenia żaroodpornego. Jest to związane ze zbyt szybkim odparowaniem wody wolnej związanej fizycznie (kapilarnej) zawartej w zaprawie żaroodpornej. Ciśnienie intensywnie parującej wody staje się większe niż początkowa (wczesna) wytrzymałość świeżo nałożonego zabezpieczenia żaroodpornego. Oddziaływanie wewnętrznego ciśnienia powoduje zniszczenie struktury materiału żaroodpornego, jego osłabienie oraz ograniczenie funkcji ochronnej (żaroodpornej i izolacyjnej).

Proces nakładania zabezpieczenia żaroodpornego KRAJ

Gotowa powłoka żaroodporna

Należy zwrócić uwagę, że dużym niebezpieczeństwem dla zabezpieczeń żaroodpornych są szoki temperaturowe. Spowodowane są one nagłą zmianą temperatury oddziałującej na wyłożenie zabezpieczające. Nagła zmiana temperatury powoduje, że w materiale powstają naprężenia cieplne, które są wynikiem różnicy w rozszerzalności cieplnej poszczególnych warstw (części, obszarów) wyłożenia żaroodpornego. W momencie szybkiego nagrzewania (lub chłodzenia) poszczególne części wyłożenia osiągają różną temperaturę, nierównomierne się przy tym rozszerzając, co generuje liczne naprężenia mechaniczne na granicach tych obszarów (warstw). Materiał żaroodporny KRAJ TERM dzięki wprowadzonym do składu trzem rodzajom włókien uzyskuje wysoką odporność na szoki temperaturowe i mechaniczne w całym zakresie pracy od 0 do 1350 stopni Celsjusza.

W wyniku zastosowania odpowiednio dobranego materiału żaroodpornego uzyskujemy następujące korzyści:

- wydłużenie czasu eksploatacji urządzeń technologicznych i cieplnych,

- ochronę nieodpornych na wysoką temperaturę materiałów użytych w urządzeniach technologicznych i cieplnych,

- podniesienie odporności na ścieranie wyłożenia ognioodpornego,

- podniesienie odporności na działanie szoków termicznych.

Użyte materiały

- KRAJ TERM – żaroodporna zaprawa cementowa o charakterze osłonowym, odporna na temperaturę do 1350 0C.